圓錐滾子軸承的滾道形狀直接影響軸承使用精度、性能和工作壽命。軸承在工作時受外力作用,滾道產生彈性變形,在滾道兩端產生較大的變形量而造成應力集中,引起軸承失效,具體失效的形式為滾道兩端各邊緣處在圓周方向呈對稱位置環帶樣剝落。而采用凸度滾道可以有效改善滾道的應力分布情況。

1、什么是圓錐滾子軸承內圈滾道凸度呢?本公司分享內圈滾道凸度實現的理論基礎,如下:

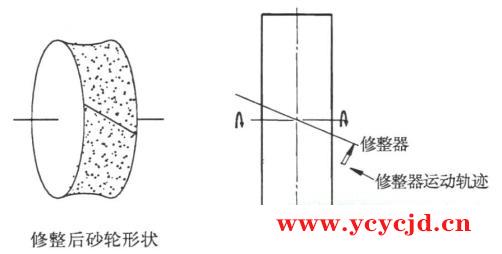

圓錐軸承內圈滾道凸度加工采用成形切入磨削,為使滾道獲得帶凸度的滾道表面,必須將砂輪的表面修整成凹的工作表面。通過調整砂輪修整器上金剛筆運動軌跡與砂輪軸中心線夾角β使砂輪成形,即將金剛石水平修整砂輪改為傾斜修整砂輪,將砂輪磨削表面由原來的直素線形成的圓柱面修整為曲素線形成的雙曲面,如圖1所示。

圖1砂輪修整示意圖

2、凸度滾道加工工藝分析

按用戶產品或技術條件規定,一般滾道凸出量為3~8μm。粗磨滾道工序留量過大,砂輪消耗大且加工精度低,不宜磨凸度滾道,可預成形磨;超精工序留量一般為5~10μm,留量偏小不易磨出有凸出量的滾道;而終磨滾道留量一般在0.04~0.10mm之間,該工序的留量較為適合磨出有凸度的滾道。砂輪的選擇應遵循砂輪工作表面的形狀,選用具有良好保持性和較細粒度的硬砂輪。

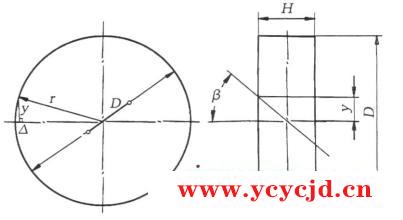

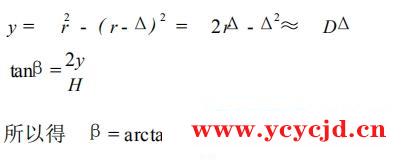

圖2為砂輪修整計算示意圖。圖中,Δ為工藝要求的滾道凸度值;D為砂輪直徑;H為砂輪寬度;β為金剛石修整砂輪軌跡與砂輪軸心線的夾角。

圖2砂輪修整計算示意圖

由圖中可知

以加工32308軸承內圈為例,H=23mm,D=500mm,終磨滾道凸度值Δ=4μm。將已知參數代入(1)式得β≈7°。

3、凸度滾道加工調整方法及加工控制

3.1砂輪修整器操作要領

(1)調整工件軸與砂輪軸的角度,保證套圈軸線與砂輪軸線平行。

(2)根據工件尺寸與技術條件計算β值。

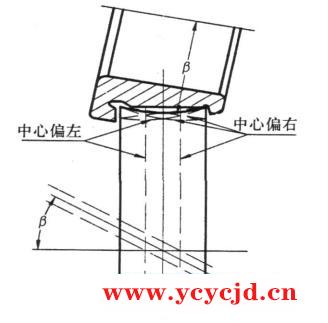

(3)砂輪寬度中心位置找正。先調整金剛石筆尖位置,預調金剛石筆尖的軌跡能通過砂輪寬度中心線與其軸線的交點,保證獲得理想對稱的滾道凸度形狀(圖3)。如果砂輪修整器的運行軌跡沒有通過砂輪寬度中心與軸線的交點,偏左或偏右,則形成的滾道凸度的最高點也將偏左或偏右。試磨產品后,用儀表測量滾道凸度角,其值若有增加或減小,即為金剛石筆尖的軌跡沒有通過該交點處,需進行修整。若測量滾道凸度角增加,則需將砂輪修整器底座向非基準面移動,修正角度不變,再進行砂輪的修整,直至使金剛石筆尖軌跡通過該交點處為止。

圖3 砂輪修整調整示意圖

(4)砂輪成形微調修整。通過產品的試磨,用輪廓度儀進行凸度量比對,再進行角度微調修整砂輪,得到相對理想的對稱凹形砂輪,磨削出合適的凸度和對稱滾道。

3.2砂輪磨削及修整控制

為了獲得較好滾道凸度,應及時修整砂輪。砂輪的修整時間間隔與工件的技術要求和砂輪硬度、粒度有關,結合加工試驗,一般參照原則為:

(1)應控制磨削時間在4~10s,并且磨削時無火花,即光整磨削3~6s。

(2)修整器修整時間應控制在0.6~1.5mm/s,往復修整要根據不同工序調整修整速度,粗磨時修整速度可加快,終磨修整速度稍慢。

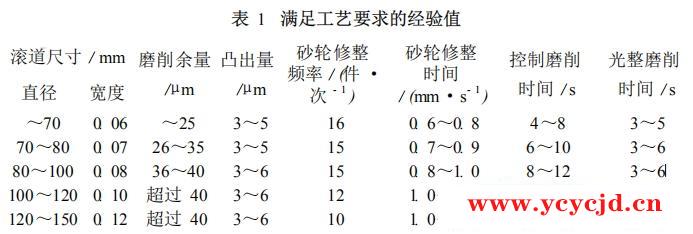

(3)砂輪修整頻率。粗磨(預磨)每8件修整一次;細磨每15件修整一次;終磨每20件修整一次。若上工序產品質量不穩定且不能保證凸度要求時,適當增加修整頻次。加工工序質量穩定,確定滿足工藝要求的技術條件的部分經驗數值如表1所示。

3.3其他影響因素

(1)前工序尺寸公差及幾何精度。為獲得較好的滾道凸度形狀,前工序尺寸要統一,散差應控制在0.03~0.08mm;幾何精度應符合規定的技術條件,若角度偏差、滾道跳動量等精度偏大時應增加砂輪修整頻次。

(2)前工序滾道形狀。前工序滾道形狀對凸度形狀影響巨大。滾道加工時的留量太小;砂輪軸線與工件軸線不在一個平面內,磨削形成一個雙曲面滾道(滾道素線凹心);以及套圈進行熱處理時,油溝和滾道連接的棱角處較高的淬火硬度,使砂輪兩端消耗大,砂輪磨削表面形成圓弧狀,加工滾道時形成的滾道凹心,都將影響滾道凸度的磨削成形。

(3)在超精工序中,油石沿滾道素線方向往復振動,增大了滾道中部的超精量,滾道素線會出現向下凹的情況,影響成品滾道凸度量。

總結:

軸承滾道凸度的加工過程中,砂輪修整是一個核心問題,砂輪修整頻次與砂輪硬度、粒度、工件尺寸、形狀、材質、冷卻狀況等眾多因素有關。

"