軸承鋼球是軸承結構中重要的部分,鋼球如果有缺陷會直接影響到軸承的性能使用,下面本公司為大家分享一下有關軸承鋼球缺陷毛坯宏觀形貌圖以及鋼球缺陷的原因和相關實現分析。

1、軸承鋼球缺陷毛坯宏觀形貌

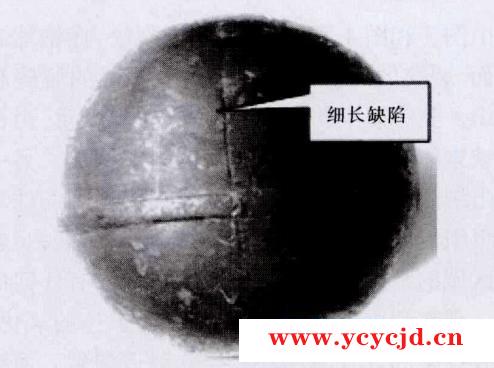

如下圖1所示,此軸承鋼球缺陷形貌為垂直于環帶方向并跨越環帶,沿材料流線方向分布;缺陷長度約為26mm。

圖1 缺陷鋼球形貌

2、軸承鋼球毛坯缺陷原因:

根據裂紋形貌,推測導致該鋼球產生缺陷的原因可能有以下幾種:

1)原材料存在缺陷,如材料裂紋等;

2)加熱溫度高,且速度快,鍛件內外溫差過大而產生開裂;

3)終鍛溫度過低,在鍛打時產生開裂;終鍛溫度過高,冷卻速度過快或采用噴霧冷卻時產生濕裂。

3、毛坯鋼球及原材料試驗

3.1毛坯鋼球裂紋區域的微觀分析

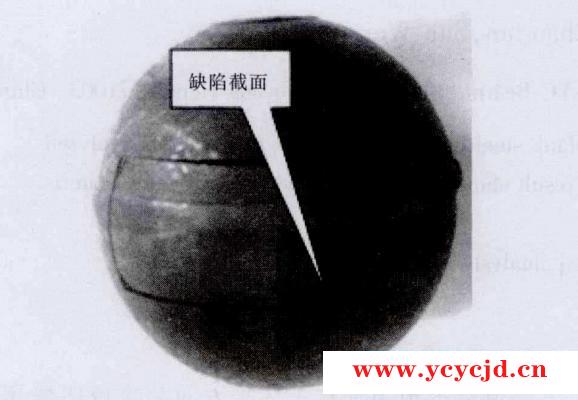

沿垂直于缺陷處進行取樣,取樣位置見圖2,取樣大小30mm×15mm×10inn。沿缺陷橫截面處制成橫向金相試樣,用4%硝酸酒精溶液中進行腐蝕。在光學顯微鏡下放大200倍和500倍進行觀察,其缺陷形貌分別見圖3和圖4。

圖2 取樣位置

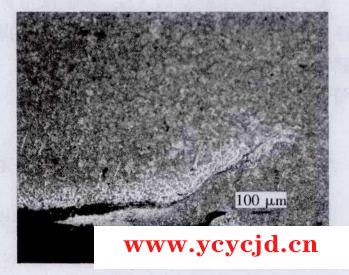

圖3 裂紋組織及形貌

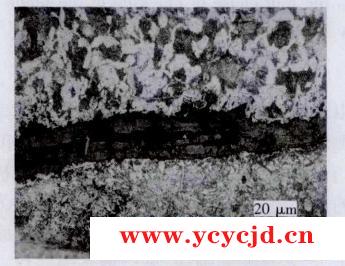

圖4 裂紋區放大

由圖3和圖4可見,該缺陷為裂紋,在鋼球裂紋處表面、裂紋的兩側及尾部均出現明顯的脫碳和貧碳組織。其中裂紋兩側,一側脫碳非常嚴重,由白色的純鐵素體和少量的珠光體類型組織構成。另一側貧碳組織由少量白色的純鐵素體和較多的的珠光體類型組織構成;裂紋形貌呈現為折疊型擴展;觀察非裂紋區域的組織及鋼球的表面組織均沒有任何的脫貧碳。觀察裂紋內部,可見中間有灰黑色的氧化皮。觀察裂紋尾部,尾部較尖銳,排除鍛造濕裂。而裂紋離鋼球表面最深距離約為0.61mm,相對而言裂紋較淺,在后續的加工過程中其裂紋連同脫貧碳層全部被磨去,但對于裂紋較深的鋼球則會給成品球帶來嚴重的質量問題,所以應將其挑出。

對其內部 的組織進行 了觀察 ,見圖 5,顯然是屬 于一種未退火 的組織形貌 ,在晶粒內部有 大量細小的片狀珠光體組織 ,未見任何網狀組織 ,說明該風 電 鋼球的霧冷效果較好 ;而正常退 火后的鋼球 為分布 均勻的粒狀珠光體組織 ,其組織形貌見圖 6。顯然 , 從圖 5該球的組織形貌可以判斷為該球所在的工 序 應是未進行球化退火前 的工序。該球組織 內部無孔 洞類缺陷,呈現細小的片狀珠光體組織特征 ,說明鍛 造溫度適宜 ,不存在鍛造溫度過高所 導致的缺陷。

圖5 缺陷球正常區組織

圖6 球化退火組織

4、毛坯鋼球技材料榆驗

4.1毛坯鈉球成分分忻

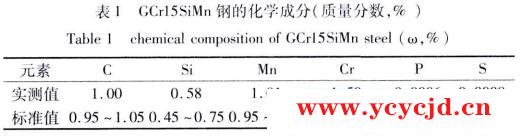

用手持合金分析儀確認毛壞鋼球其材料為GCr15SiMn,用直讀光諧儀檢測主要化學成分見表1 ,可見其化學成分符合風電軸承用鋼球棒料原材料的化學成分技術要求。

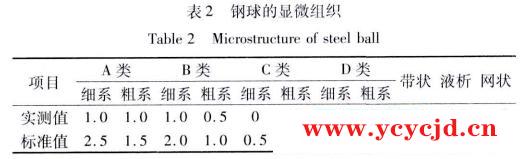

4.2高倍檢驗

該球原材料規格為直徑38 mm,熱軋未退火態,采用模鑄鋼;對該爐號材料制備試樣,依據企業標準,對其組織進行高倍檢驗,結果見表2。結果表明,其非金屬夾雜物、網狀碳化物、帶狀碳化物及液析碳化物、脫碳層等各項指標均符合企業標準《鋼球用熱軋未退火高碳鉻軸承鋼棒料質量檢查規程》的要求。

導致的鋼球表面裂紋缺陷,原有的材料裂紋經鋼球鍛造成形時,裂紋進一步往深處擴展,這一點從圖3可以非常清晰的看到。由于原材料表面裂紋出現,破壞了鋼基體的連續性,鋼球成形會在此處產生表面裂紋。

從鍛造毛坯鋼球組織分析來看,未見異常,排除鋼球毛坯裂紋是鍛造加熱溫度不當所致。鋼球組織未出現細網狀碳化物,呈現細的片狀珠光體類組織。這與鋼球毛坯的冷卻速度控制合理有關,與鍛造裂紋無關,且可間接證明,鋼球毛坯的裂紋并非因冷卻過快所致。整個鍛造鋼球成形過程中,棒料只進行了感應加熱,未進行其它的熱處理方式,單從感應加熱而言毛坯是不會產生任何的脫碳,顯然裂紋脫碳是原材料遺留的材料裂紋脫碳所致。

從裂紋的橫截面形貌來看,該裂紋沿內部擴展進一步發生改變路徑,且裂紋尾部較尖銳;顯然這與鍛造濕裂無關,因為濕裂的裂紋尾部較凸;鋼球只進行了一次短時間感應加熱,隨后的冷卻霧冷更不可能在裂紋源附近形成大的脫碳層。同時,在缺陷之外的其它表面,沒有任何脫碳的痕跡。董昌興等認為裂紋附近如果發現脫碳,說明原始材料存在缺陷,在加熱過程中裂紋附近組織發生改變,容易形成白色的鐵素體。圓鋼表面裂紋缺陷主要與冶煉和軋制工藝有關。當澆鑄出現問題時易造成心部裂紋和皮下氣泡;拉速不合適時易形成表面和心部裂紋。這些缺陷在軋制過程中隨軋件斷面縮小最終會延伸到表面,形成表面裂紋。另外軋制工藝不當,也易產生表面裂紋,并且能使冶煉帶來的裂紋擴大。

5、結論

原材料表面裂紋缺陷是導致鋼球毛坯開裂的主要原因,為了提高風電軸承的鍛球質量,鋼廠應不斷改進冶煉和軋制工藝,保證軸承鋼材的金屬連續性、組織均勻性、化學成分均勻性等,才能提高鋼球毛坯的質量水平,保證風電軸承鋼球的成品質量。

"